تونل انجماد؛ از محاسبه بار تا انتخاب کمپرسور

کیفیت گوشت، مرغ یا سبزیجات منجمدی که امروز در فروشگاهها میبینیم، تصادفی نیست. تفاوت بین محصولی که پس از یخزدایی همچنان بافت، رنگ و طعم طبیعی خود را حفظ میکند با محصولی که آب میاندازد و بیکیفیت میشود، به یک عامل کلیدی برمیگردد: روش انجماد.

تونل انجماد چیست و چرا حیاتی است؟

تونل انجماد (Freezing Tunnel) سیستمهای تبرید با کارایی بالا هستند که به طور ویژه برای انجماد سریع محصولات غذایی طراحی شدهاند. هدف اصلی این سیستم، کاهش سریع و یکنواخت دمای محصول به منظور حفظ کیفیت، بافت و ارزش غذایی آن است. در دماهای کمتر از ۱۰- درجه سانتیگراد رشد میکروارگانیسمها کُند و در نهایت در دمای حدود ۱۸- درجه سانتیگراد تقریباً متوقف میشود. با انجماد سریع، رطوبت محصول به یخ تبدیل میشود و سرعت فساد کاهش یافته و رشد گونههای باکتریایی محدود میشود. تونلهای انجماد تنها محدود به صنایع غذایی نیستند و در صنایع دارویی، بیوتکنولوژی و فرآیندهای شیمیایی نیز کاربرد دارند.

اصول انجماد سریع در تونل انجماد

تونل انجماد از فرآیندی به نام همرفت اجباری (Forced Convection) برای کاهش سریع دمای محصولات استفاده میکند. هوای سرد با دمای بین ۳۰- تا ۴۰- درجه سانتیگراد توسط فنهای قدرتمند از کویل اواپراتور مکیده شده و با سرعت بالا روی محصولات پخش میشود. سرعت بالای هوا، باعث انجماد یکنواخت و سریعتر نسبت به روشهای سنتی میشود و کریستالهای یخ ریز ایجاد میکند تا به ساختار سلولی محصول آسیبی نرسد. این تکنیک تفاوت اصلی تونل انجماد با سردخانههای سنتی است که محصولات را به آرامی و در زمان طولانی منجمد میکنند.

اجزای فنی و عملکرد داخلی تونل انجماد

تونلهای انجماد صنعتی سیستمهای پیچیدهای هستند که برای انجماد سریع و یکنواخت محصولات غذایی و صنعتی با حجم بالا طراحی شدهاند. عملکرد بهینه این تونلها مستلزم شناخت دقیق اجزای داخلی و مسیر چرخه تبرید است. در ادامه، مسیر مبرد، نقش اجزا و نکات فنی هر بخش را بررسی میکنیم.

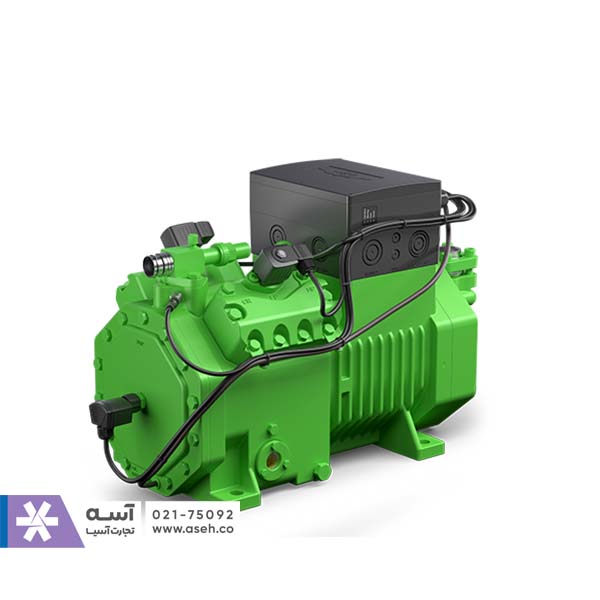

۱. کمپرسور و مسیر جریان مبرد

کمپرسور به عنوان قلب سیستم تبرید عمل میکند و وظیفه فشردهسازی مبرد و افزایش فشار و دمای آن را بر عهده دارد. جریان مبرد در تونل انجماد معمولاً مسیر زیر را طی میکند:

- ورود گاز مبرد با دمای پایین و فشار کم به کمپرسور.

- فشردهسازی گاز مبرد و تبدیل آن به گاز داغ با فشار بالا.

- هدایت گاز به کندانسور برای دفع حرارت و تبدیل به مایع با فشار بالا.

انواع کمپرسور مورد استفاده در تونلهای انجماد:

- کمپرسور پیستونی (Reciprocating): مناسب سیستمهای دو مرحلهای و قابل تنظیم با تکنیک سابکولینگ. دارای قدرت بالا برای رسیدن به دمای پایین و امکان استفاده در تونلهای متوسط و بزرگ.

- کمپرسور اسکرو (Screw): بازدهی انرژی بالاتر، نگهداری آسانتر، مناسب برای تونلهای بزرگ با جریان مداوم. قادر به دستیابی به دماهای پایین در یک مرحله.

- کمپرسور دو مرحلهای (Two-Stage): شامل مدار پر فشار و مدار کم فشار برای رسیدن به دماهای بسیار پایین (تا ۴۰- درجه سانتیگراد)، مناسب برای محصولات حساس به انجماد سریع مانند ماهی و گوشت.

توجه فنی: در طراحی مدارهای دو مرحلهای، کمپرسورها با کنترل دقیق فشار و جریان مبرد باعث افزایش بازدهی و کاهش مصرف انرژی میشوند. شرکت آسه تجارت آسیا به عنوان تامینکننده تجهیزات برودتی جهانی، انواع کمپرسورهای پیستونی، اسکرو و دو مرحلهای را با پشتیبانی مهندسی عرضه میکند.

۲. اواپراتور و گردش هوای سرد

اواپراتور نقش تبادل حرارتی اصلی را بر عهده دارد:

- مبرد مایع پس از شیر انبساط وارد اواپراتور میشود.

- تبخیر مبرد و جذب حرارت محیط باعث تولید هوای سرد میشود.

- فنهای قدرتمند جریان هوا را به گردش درمیآورند و هوای سرد را در سراسر تونل توزیع میکنند.

ویژگیهای فنی اواپراتور تونل انجماد:

- طراحی کویل با سطح انتقال حرارت بالا برای کاهش سریع دمای محصولات.

- استفاده از فنهای گریز از مرکز یا محوری برای ایجاد جریان هوا با سرعت بالا و یکنواخت.

- امکان تنظیم سرعت فن و دبی هوا مطابق با نوع محصول و ضخامت آن.

شرکت آسه تجارت آسیا با طراحی اواپراتورهای آسه با راندمان بالا، امکان انجماد یکنواخت و سریع محصولات غذایی و صنعتی را فراهم کرده و این اواپراتورها با کمترین افت فشار و مصرف انرژی بهینه عمل میکنند.

۳. کندانسور و شیر انبساط

- کندانسور: گاز داغ و تحت فشار را خنک کرده و به مایع تبدیل میکند.

- شیر انبساط (Expansion Valve): فشار مبرد را کاهش داده و جریان دقیق مبرد به اواپراتور را تنظیم میکند تا دمای هوای سرد تولیدی ثابت و مناسب برای انجماد سریع باشد.

جزئیات فنی:

- کندانسورهای تونل انجماد معمولاً از نوع هواخنک یا آبخنک هستند، که هر کدام مزایا و محدودیتهای خود را دارند.

- شیر انبساط میتواند ترموستاتیک یا الکترونیکی باشد و جریان مبرد را بر اساس دمای خروجی تنظیم کند، تا هم بازدهی انرژی افزایش یابد و هم دمای یکنواخت در تونل حفظ شود.

شرکت آسه تجارت آسیا به عنوان ارائهدهنده راهکارهای برودتی پیشرفته، کندانسور و شیر انبساط را به صورت بهینه طراحی کرده تا راندمان سیستم و یکنواختی انجماد محصولات تضمین شود.

۴. مسیر کامل چرخه تبرید در تونل

- کمپرسور: گاز مبرد را فشرده کرده و به کندانسور میفرستد.

- کندانسور: گرمای مبرد را دفع و آن را به مایع تبدیل میکند.

- شیر انبساط: فشار مبرد را کاهش میدهد و آن را برای تبخیر در اواپراتور آماده میکند.

- اواپراتور: مبرد تبخیر شده، حرارت محیط را جذب و هوای سرد تولید میکند.

- فنها: هوای سرد را در سراسر تونل به گردش درمیآورند و محصولات را به سرعت منجمد میکنند.

طراحی و محاسبه ظرفیت تونل انجماد

طراحی تونل انجماد صنعتی نیازمند تحلیل دقیق بار حرارتی محصول، حجم تونل، دمای کاری و سرعت جریان هوای سرد است تا فرآیند انجماد سریع و یکنواخت انجام شود. انتخاب صحیح این پارامترها نه تنها کیفیت محصول را حفظ میکند، بلکه باعث کاهش مصرف انرژی و افزایش بهرهوری تولید میشود. شرکت آسه تجارت آسیا با تجربه در ارائه راهکارهای برودتی پیشرفته و تجهیزات تونل انجماد صنعتی، تمامی این محاسبات را با استانداردهای جهانی انجام میدهد.۱. محاسبه بار حرارتی محصول

بار حرارتی محصول (Thermal Load) معیاری است که مشخص میکند سیستم تبرید چه میزان انرژی باید از محصول جذب کند تا آن را به سرعت منجمد نماید. این پارامتر شامل سه جزء اصلی است:- حرارت حسی محصول (Sensible Heat): کاهش دمای محصول از دمای اولیه تا نقطه انجماد.

- حرارت نهان انجماد (Latent Heat of Freezing): انرژی لازم برای تبدیل آب موجود در محصول به یخ.

- حرارت محیط و نفوذ حرارت جانبی (Environmental Heat Load): شامل ورود گرما از بدنه تونل و جریان هوای اطراف.

- mm m: جرم محصول (کیلوگرم)

- CpC_p Cp: ظرفیت حرارتی ویژه محصول (kJ/kg·°C)

- ΔT\Delta T ΔT: اختلاف دمای اولیه تا دمای انجماد (°C)

- LfL_f Lf: گرمای نهان انجماد (kJ/kg)

- QenvQ_{env} Qenv: بار حرارتی محیط و نفوذ گرما (kJ)

۲. تعیین حجم و دمای تونل

حجم تونل انجماد باید مطابق با ظرفیت تولید و ابعاد محصولات تعیین شود تا جریان هوا در تمام نقاط یکنواخت و بدون نقاط گرم باشد. عوامل موثر در تعیین حجم:- حجم محصول در هر شیفت تولید

- تعداد و نوع سینیها یا ترولیها

- طول و عرض تونل برای ایجاد جریان هوای یکسان

۳. انتخاب سرعت هوا و فن مناسب

گردش هوا و سرعت آن تاثیر مستقیم بر کیفیت انجماد و راندمان تونل دارد. سرعت هوا باید به گونهای انتخاب شود که:- حرارت محصول سریعاً جذب شود و زمان انجماد کاهش یابد.

- تشکیل کریستالهای بزرگ یخ که باعث آسیب به ساختار سلولی محصول میشوند، به حداقل برسد.

- فشار استاتیکی داخل تونل متناسب باشد تا همه محصولات به صورت یکنواخت منجمد شوند.